Com o rápido desenvolvimento da indústria de veículos elétricos, o processo de fabricação de caixas de controle eletrônico também está melhorando constantemente. Como um método de produção eficiente, a fundição sob pressão desempenha um papel importante na fabricação de caixas de controle eletrônico.

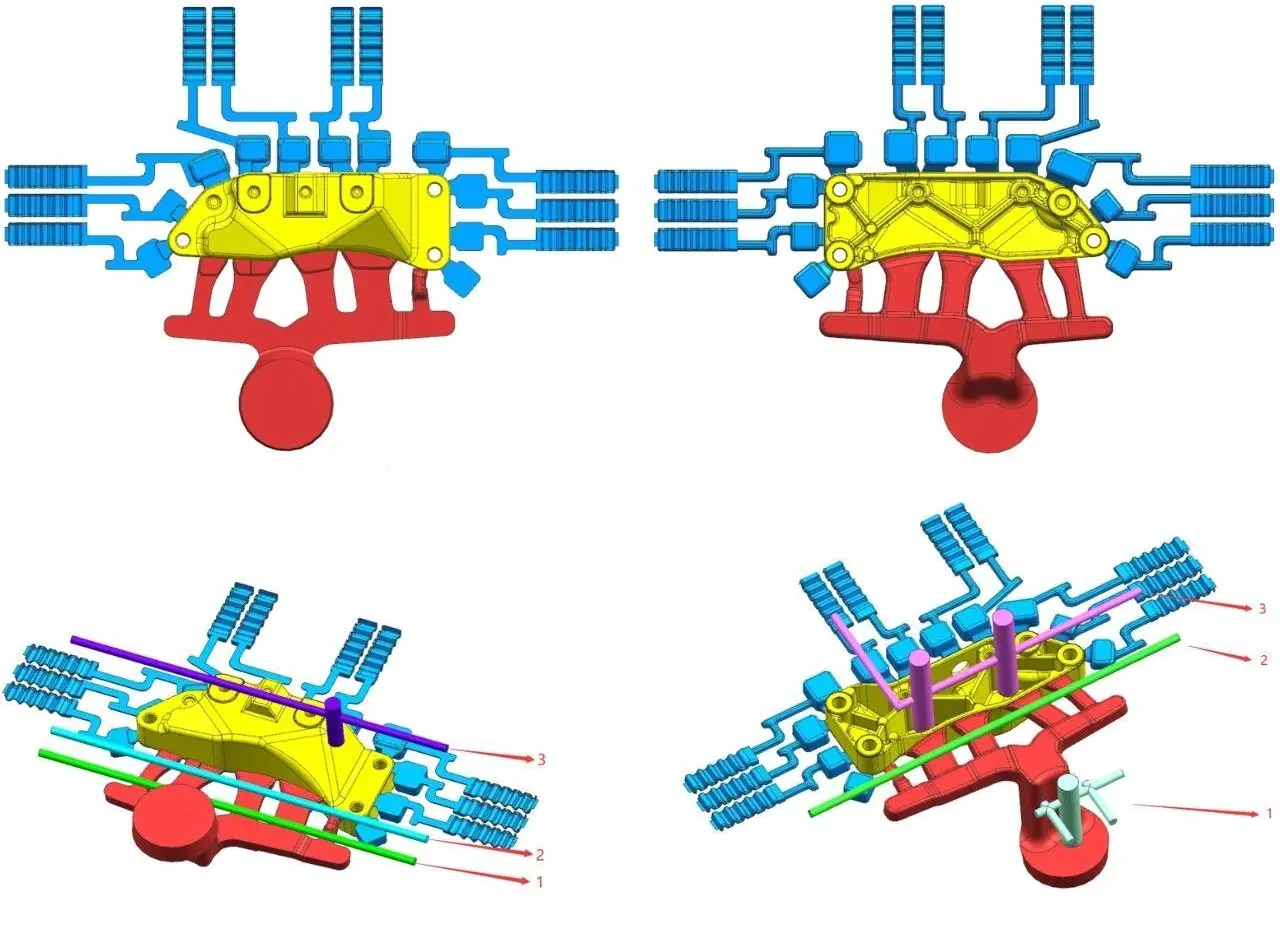

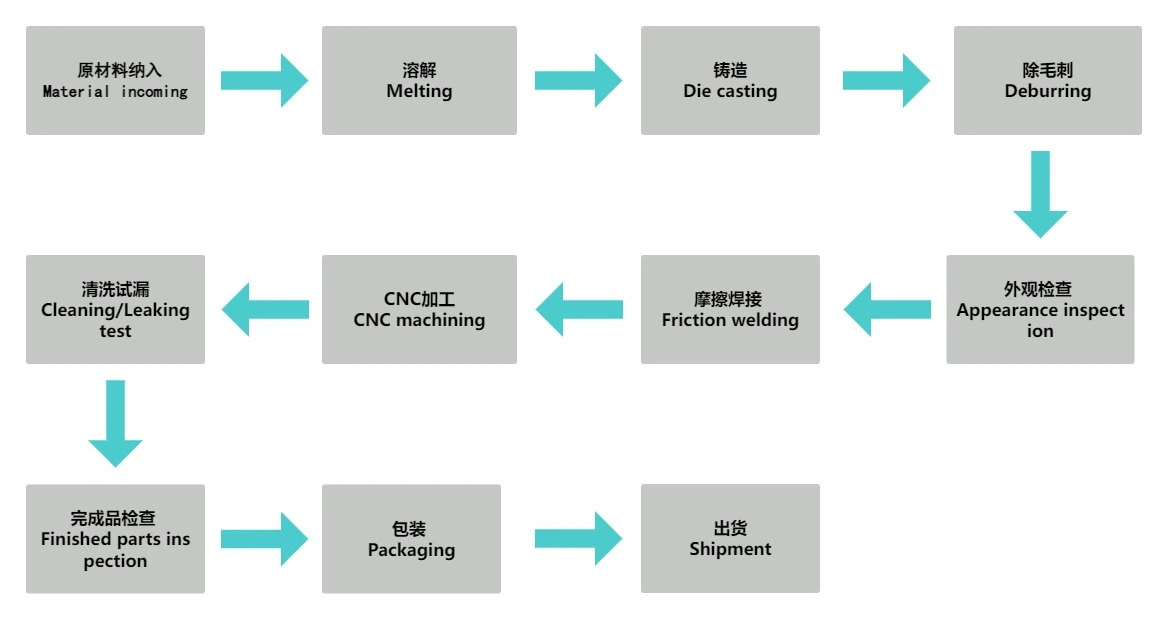

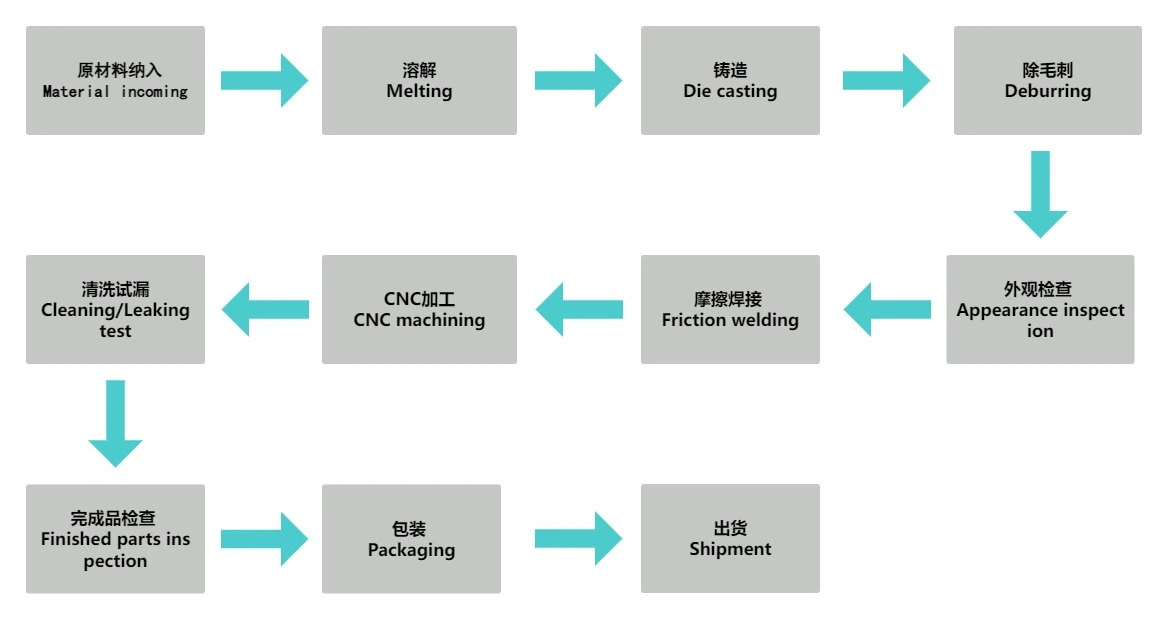

A fabricação de gabinetes de controle eletrônico fundidos é um projeto complexo que envolve design de precisão e controle de processo rigoroso. Primeiro, é necessário analisar o processo de fundição de peças de controle eletrônico e determinar os principais parâmetros do processo de produção de fundição. Isso inclui o projeto da superfície de divisão, o projeto do sistema de transbordamento de vazamento, o projeto do sistema de ejeção, o projeto do sistema de resfriamento e o projeto geral da estrutura do molde.

No processo de fundição, o controle de temperatura do molde e do alumínio fundido é crucial. A temperatura desigual ou inadequada do molde levará a problemas de qualidade de fundição, como cavidades de encolhimento, poros e outros defeitos. Portanto, o controle preciso da temperatura do molde e o fluxo razoável de líquido de alumínio são as chaves para garantir a qualidade das peças fundidas.

A soldagem por agitação por atrito é uma etapa crítica na fabricação de caixas de controle eletrônico. A camada de óxido na superfície da solda precisa ser removida, e uma permissão de usinagem de cerca de 1mm deve ser deixada na superfície superior. A lacuna de solda deve ser inferior a 0,2mm e a diferença de altura deve ser inferior a 0,3mm para garantir a qualidade da soldagem.

O teste de estanqueidade de peças fundidas é um passo fundamental para garantir a qualidade e o desempenho. As peças fundidas qualificadas devem ter um valor de fuga não superior a 0,1 kPa em condições de ensaio especificadas. Este padrão garante que cada peça fundida atenda aos requisitos de estanqueidade, garantindo a confiabilidade e segurança do produto.

A limpeza da caixa de controle eletrônico fundida também é crítica para seu desempenho. No campo do equipamento de limpeza de fundição sob pressão, a tecnologia de limpeza de vias navegáveis e as soluções para o invólucro do "sistema de três potências" são particularmente importantes. A limpeza das partículas da cavidade interna após a limpeza deve ser mantida dentro de 500um para garantir que a hidrovia seja lisa e não cause danos fatais devido às partículas de sujeira.

A inspeção de qualidade é a última etapa do processo de fundição, mas é igualmente importante. Através da inspeção de raios-X, testes de pressão e medição dimensional, garantimos que cada gabinete de controle eletrônico atenda aos rígidos padrões de qualidade.

Em resumo, a fabricação de caixas de controle eletrônico fundidas é um processo complexo que envolve várias etapas do processo. Desde o projeto do molde até o teste de estanqueidade do ar das peças fundidas até os requisitos finais de limpeza, cada etapa requer controle preciso para garantir o desempenho e a segurança do produto. À medida que a tecnologia avança e os padrões melhoram, esses processos continuarão a desempenhar um papel importante na indústria de fundição sob pressão.