No processo de design de molde de fundição, é constantemente demonstrado e coordenado entre si. Quando se trata da estrutura do molde, vários esquemas são frequentemente considerados ao mesmo tempo. As vantagens e desvantagens de cada estrutura são listadas, tanto quanto possível, para cada estrutura, e cada estrutura é analisada e otimizada. As etapas específicas do projeto de molde de fundição são as seguintes:

Passo 1: Análise e digestão dos desenhos 2D e 3D do produto

Passo 2: Determinar o tipo de injeção

Ao selecionar uma injeção, o projetista considera principalmente sua taxa de plastificação, volume de injeção, força de fixação, área efetiva do molde de instalação (distância entre os tirantes da máquina de injeção), módulo, forma de ejeção, e comprimento fixo.

Passo 3: Determine o número de cavidades e organize as cavidades

O número de cavidades do molde é determinado principalmente de acordo com a área projetada do produto, forma geométrica (com ou sem tração do núcleo lateral), precisão do produto, tamanho do lote e benefícios econômicos.

Passo 4: Determine a superfície de separação

De um modo geral, a superfície de separação no plano é mais fácil de manusear e, às vezes, você deve prestar atenção especial à superfície de separação da forma tridimensional.

Passo 5: Projeto do sistema de gating

O design do sistema de gating inclui a seleção do corredor principal e a determinação da forma da seção transversal e do tamanho do corredor. Ao projetar o sistema de gating, o primeiro passo é selecionar a localização do portão. A seleção adequada da localização do portão afetará diretamente a qualidade da moldagem do produto e se o processo de injeção pode prosseguir sem problemas.

Passo 6: Projeto do sistema ejetor

As formas de ejeção de produtos podem ser divididas em três categorias: ejeção mecânica, ejeção hidráulica e ejeção pneumática. A ejeção mecânica é o último elo no processo de moldagem por injeção. A qualidade da ejeção acabará por determinar a qualidade do produto. Portanto, a ejeção do produto não pode ser ignorada.

Passo 7: Projeto do sistema de refrigeração

O design do sistema de resfriamento é uma tarefa relativamente tediosa, e o efeito de resfriamento, a uniformidade de resfriamento e a influência do sistema de resfriamento na estrutura geral do molde devem ser considerados.

Passo 8: O dispositivo de guia no molde de injeção de fundição foi determinado quando a base de molde padrão é usada.

Em circunstâncias normais, os designers só precisam escolher de acordo com as especificações da base do molde. No entanto, quando os dispositivos de orientação de precisão devem ser definidos de acordo com os requisitos do produto, o projetista deve executar projetos específicos com base na estrutura do molde.

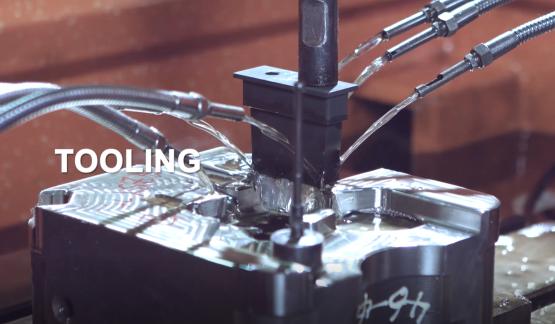

Passo 9: Seleção de aço do molde

A seleção de materiais para peças formadoras de moldes (cavidade, núcleo) é determinada principalmente de acordo com o tamanho do lote da fundição e o material da fundição.

Passo 10: Desenhe um desenho de montagem

Depois que a base do molde de classificação e o conteúdo relacionado são determinados, o desenho de montagem pode ser desenhado. No processo de desenho do desenho de montagem, o sistema de vazamento selecionado, sistema de refrigeração, sistema de tração do núcleo, sistema de ejeção, etc. foram ainda mais coordenados e melhorados para alcançar um design relativamente perfeito em termos de estrutura.

Passo 11: Desenho das principais partes do molde

Ao desenhar uma cavidade ou diagrama de núcleo, é necessário prestar atenção se as dimensões de moldagem dadas, tolerâncias e inclinação de desmoldagem são compatíveis, e se a base de design é compatível com a base de design do produto. Ao mesmo tempo, a capacidade de fabricação da cavidade e do núcleo durante o processamento e as propriedades mecânicas e a confiabilidade durante uSe também deve ser considerado.

Passo 12: O sistema de escape desempenha um papel vital na garantia da qualidade da moldagem do produto. Os métodos de escape são os seguintes:

1. use o slot de escape. A ranhura de exaustão está geralmente localizada na última parte da cavidade a ser preenchida. A profundidade da ranhura de ventilação varia com diferentes plásticos e é basicamente determinada pela folga máxima permitida quando o plástico não produz flash.

2. Use a folga correspondente de núcleos, inserções, pushrods, etc., ou plugues de escape especiais para exaustão.

3. às vezes, a fim de evitar a deformação do vácuo quando o produto é ejetado, é necessário projetar uma inserção de ventilação.