Existem muitos tipos de defeitos de listra em perfis de alumínio extrudido, e os fatores de formação são mais complicados. A seguir estão exemplos de algumas causas e soluções comuns de striping.

Padrão de fricção

Toda vez que a luz morre extrudada na máquina, as linhas não correspondem umas às outras.

Razão principal

No processo de extrusão, no momento em que o perfil flui para fora do orifício da matriz, ele está bem perto da correia de trabalho para formar um par de pares de fricção seca em um estado quente, e a correia de trabalho se divide em duas zonas-zonas de adesão e zona deslizante. Na zona de adesão, as partículas de metal sujeitas a pelo menos duas forças: atrito e cisalhamento. Quando a força de atrito das partículas de metal na área de adesão é maior do que a força de cisalhamento, as partículas de metal irão aderir à superfície da correia de trabalho na área de adesão e arranhar a superfície do perfil para formar linhas de atrito.

Soluções

1. Ajustar o ângulo de saída α da correia de trabalho do molde dentro da faixa de-1 ° ~-3 ° pode reduzir a altura da área de fixação da correia de trabalho, reduza o atrito nesta área e aumente as áreas deslizantes.

2. realizar tratamento eficaz de nitretação de molde para manter a dureza da superfície do molde acima de HV900. A vulcanização da superfície da correia de trabalho pode reduzir o atrito na área de adesão e reduzir a linha de atrito.

B. Organização listras

Razão principal

O lingote da estrutura é desigual, os componentes segregam, há defeitos sérios sob a superfície do lingote, e o lingote da uniformidade não está tratando. O processo de extrusão subsequente resultou na composição superficial irregular do perfil, o que fez com que o perfil fosse oxidado. A capacidade de coloração é diferente, e a formação de listras de tecido.

Solução

1. razoavelmente implementar o processo de fundição para eliminar ou reduzir a segregação da estrutura;

2. Vagão na superfície do lingote;

3. seriamente realizar a homogeneização do lingote.

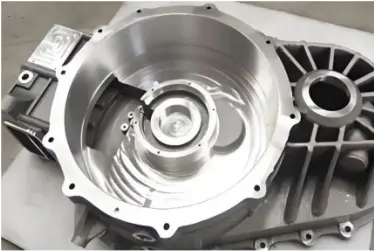

C. Padrão brilhante metálico

Em um material branco oxidado, a cor é brilhante e, na maioria dos casos, a cor é plana, a largura é variável. Na cor da oxidação, as listras são listras de cor clara.

Razão principal

Devido ao atrito ou extrema deformação do fluxo de metal, a temperatura local do metal aumentará muito. Da mesma forma, o fluxo irregular de metal fará com que os grãos de cristal rachem violentamente e, em seguida, recristalizem, alterando assim a estrutura no tratamento de oxidação subsequente. Neste caso, listras verticais brilhantes aparecerão na superfície do contorno, e o processo de coloração tornará o contorno incolor ou mostrará listras de cor clara.

Solução

1. razoavelmente projetar a estrutura do molde;

2. para o processamento do molde, preste atenção à transição da zona de trabalho para evitar que a zona de trabalho caia.

3. Certifique-se de que a ponte velha esteja na forma de uma gota e elimine bordas e cantos.

D. Listras de solda

As listras de soldagem (também chamadas de costuras de solda) são retas e muito longas. Eles são principalmente cinza claro em material branco oxidado e claro em material colorido.

Razão principal

1. o design do furo de desvio do molde é muito pequeno.

2. a profundidade da câmara de soldagem não é suficiente para garantir pressão suficiente.

3. durante o processo de extrusão, o fornecimento de alumínio na câmara de soldagem morrer é insuficiente.

4. o processo de extrusão não é razoável e lubrificação inadequada.

Solução

1. razoavelmente projetar a estrutura do molde.

2. preste atenção à coordenação da temperatura de extrusão e velocidade de extrusão.

3. Minimize a lubrificação ou a não-lubrificação.