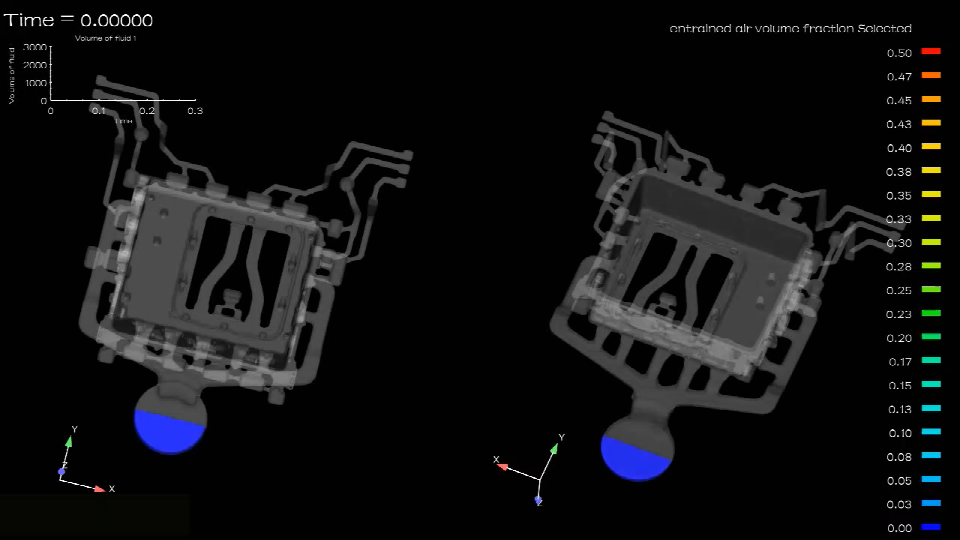

1. Material do molde:

A escolha do material do molde influencia a vida útil do molde. De acordo com a pesquisa, a seleção inadequada do material e o tratamento térmico podem levar à falha prematura do molde. Os moldes de fundição de alumínio são moldes de trabalho a quente. As condições de fabricação são relativamente rigorosas. O ponto de fusão do alumínio está entre 580-740 ° C. Durante o processo de fundição sob pressão, a temperatura de alumínio precisa ser controlada entre 650-720 ° C e pré-aquecida. Se não for pré-aquecido, a temperatura da superfície da cavidade aumentará da temperatura ambiente para a temperatura do líquido. Neste momento, a superfície da cavidade suportará o estresse de tração. Durante o processo de abertura do molde, a superfície da cavidade estará sujeita a tensão de compressão. Após a fundição frequente, defeitos como rachaduras aparecerão na superfície do molde.

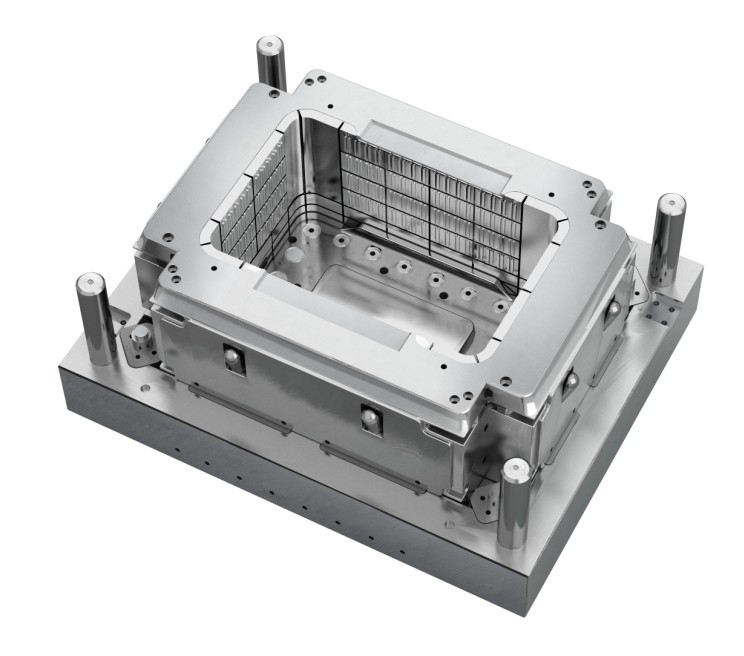

2. projeto estrutural do molde:

Ao projetar moldes de fundição de alumínio, é necessário evitar cantos arredondados excessivamente afiados e mudanças excessivas na seção transversal. O estresse causado pelo filé é dez vezes o estresse médio do molde, por isso é fácil danificar o molde. Além disso, o designer deve prestar atenção à deformação e rachaduras do molde no tratamento térmico subsequente. Para evitar a formação dos defeitos acima, as dimensões da seção transversal do molde devem ser uniformes e simétricas, os furos cegos devem ser abertos através dos furos, tanto quanto possível, e os furos de processamento devem abrir. O projeto da estrutura do molde também deve evitar o aparecimento de lacunas geométricas, incluindo marcas de faca, ângulos incluídos, sulcos de limpeza, cavidades e mutações da seção transversal.

3. molde de usinagem:

O processamento incorreto pode facilmente levar à concentração de tensão e acabamento insuficiente, o que pode causar defeitos de molde e afetar a vida. Durante o processamento do molde, a superfície do sistema de controle de resfriamento deve ser lisa e livre de marcas mecânicas.