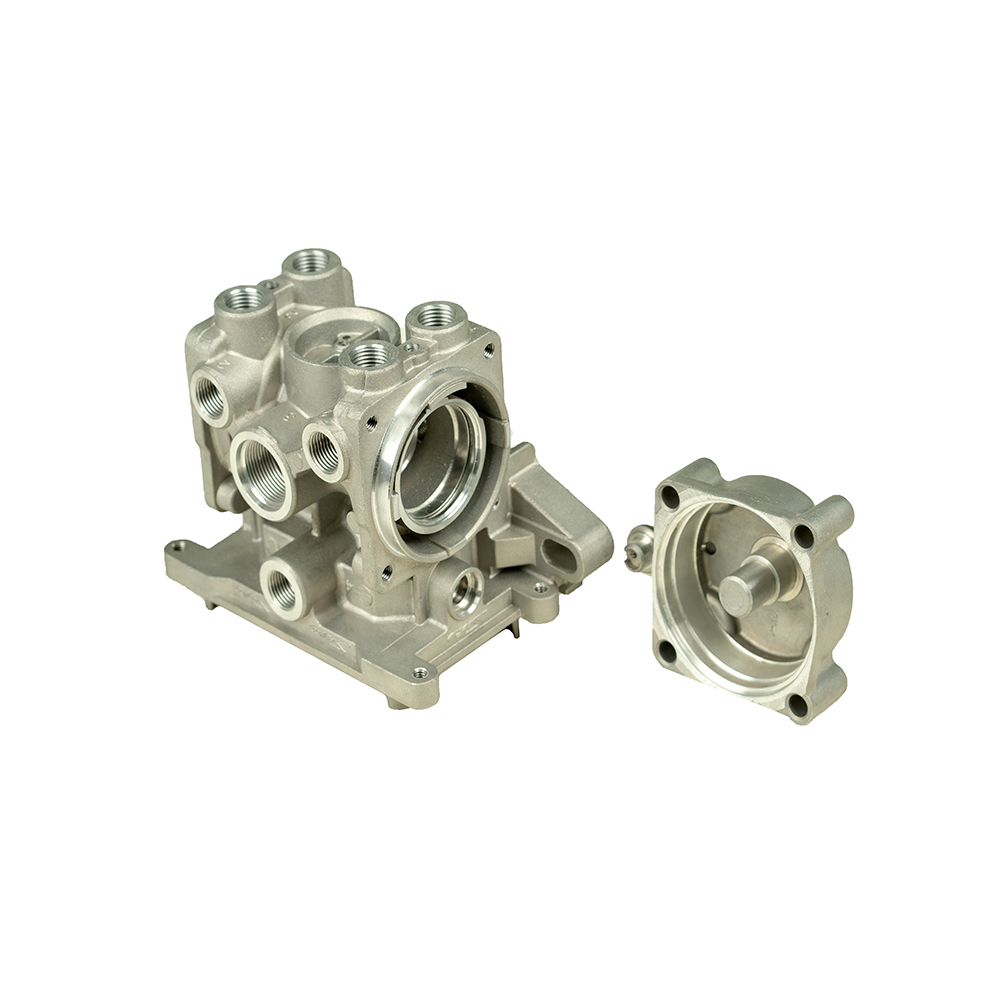

O desenvolvimento de novos produtos e a atualização de moldes antigos são frequentemente encontrados na produção de fundição sob pressão. De um modo geral, a qualidade interna e externa da peça de fundição depende dos parâmetros do processo de produção de fundição sob pressão, como temperatura líquida de metal, pressão de fundição, velocidade e ponto de comutação de velocidade.

No entanto, na maioria dos casos, também está intimamente relacionado ao design e produção de moldes. Os fatores que afetam os moldes de fundição incluem o número de cavidades, o projeto do sistema de vazamento e descarga, o tipo de portão (localização e tamanho) e a estrutura da própria fundição.

A fim de evitar defeitos de fundição causados pelo projeto de molde de fundição e para verificar e corrigir alguns problemas na produção de molde de fundição sob pressão, é necessário testar o molde de fundição acabado.

O principal objetivo do teste de molde é descobrir os parâmetros ideais do processo e o plano de modificação do molde, mesmo que o material, as configurações da máquina ou os fatores ambientais tenham mudado.

Certifique-se de que o molde pode ser estável e alcançar a produção em massa ininterrupta de produtos qualificados, maximizar a "adaptabilidade" do molde, em vez de apenas obter uma boa amostra.

Espera-se que o molde de fundição feito pela fábrica de moldes seja um par de moldes com boa "adaptabilidade" (ou seja, parâmetros de formação mais amplos ou condições tecnológicas).

Mas muitas vezes devido ao design ou processamento pobre no processo de produção, molde de fundição muitas vezes tem alguns problemas, tais como o tamanho fora de tolerância, transição local não é suave, estrutura inadequada, etc.

Assim, resulta na produção de peças fundidas não qualificadas ou causa que a produção de teste de molde não pode ser realizada, e o teste de molde é a maneira mais simples, direta e eficaz de descobrir problemas de molde.

No processo de teste de molde, testadores de molde podem encontrar um grupo dos dados tecnológicos mais adequados, e este grupo de dados pode ser usado como o valor padrão de parâmetros de configuração da máquina na produção em massa, para ajustar as melhores condições de processo de produção em massa do molde de acordo com o grupo de dados

O software de análise CAE é baseado em especificações reais da máquina, desempenho real da liga e ambiente externo real, por meio de resultados de simulação de computador.

De acordo com a situação de simulação, os projetistas de moldes fazem correções correspondentes ao design do molde; No teste de molde na máquina real, os dados de análise podem ser inseridos diretamente como o valor padrão, e o pessoal de teste de molde pode usar isso para verificar e analisar se há desvantagens no design do molde.

Os defeitos dos moldes de teste podem ser comparados e analisados com os resultados da simulação, o que pode fornecer uma base para a configuração dos parâmetros do processo do molde de fundição.