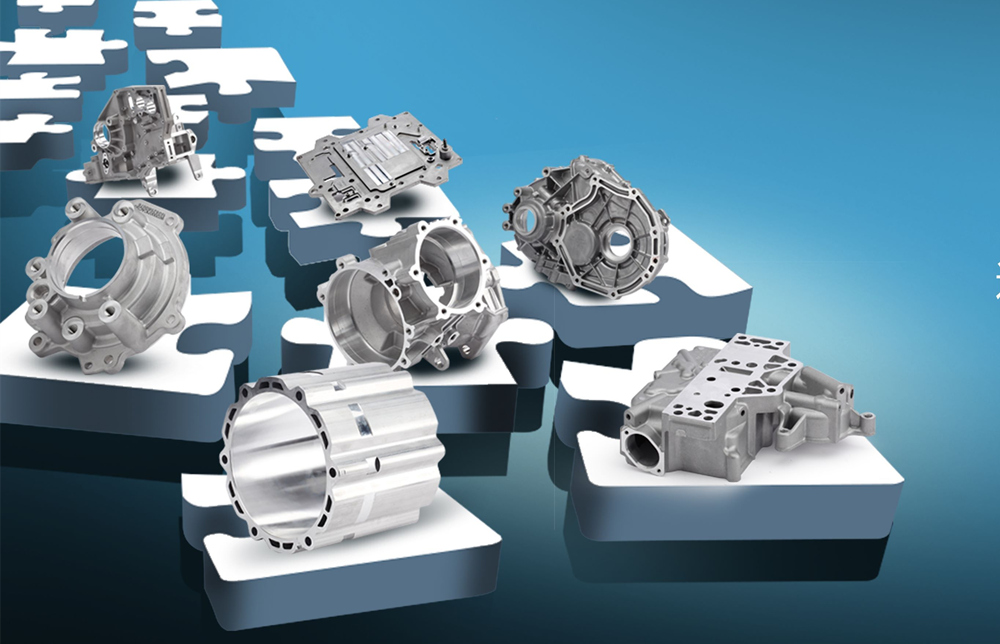

Porosidade é fundição-uma espécie de superfície interna lisa defeitos de buraco esférico, geralmente no processo de arrefecimento e solidificação sob a forma de bolhas de gás precipitado não pode correr para fora da superfície do líquido e permanecer na formação de fundição. A porosidade de fundição de liga de alumínio pertence aos defeitos internos e não é fácil de ser observada e identificada, defeitos de porosidade do tipo pinhole especialmente denso, detecção de falha de raios-X não pode ser identificada e detectada.

Na teoria de enchimento de metal de moldagem por fundição sob pressão com base na formação de análise e controle de porosidade de fundição de liga de alumínio, através da tecnologia de alto vácuo de canal duplo, tecnologia de purificação e desgaseificação, otimização do processo de pulverização, otimização do sistema de transbordamento, ajuste do parâmetro do processo de fundição e outras pesquisas e aplicações tecnológicas para resolver os defeitos de porosidade da fundição.

(1) Através da aplicação da nova tecnologia de alto vácuo de canal duplo, reduza o conteúdo de gás dentro da cavidade do molde e da câmara de pressão para torná-lo próximo ao estado de vácuo, e, ao mesmo tempo, aumentar a aplicação da tecnologia de purificação e desgaseificação para reduzir o teor de gás do derretimento, Reduzindo assim a geração de porosidade interna nas peças fundidas.

(2) Otimizar o processo de pulverização, encurtando o tempo de pulverização, melhorando a direção do bocal e estendendo o tempo de sopro para reduzir o conteúdo residual do agente de liberação, que pode efetivamente evitar os defeitos densos de pinhole produzidos pela vaporização instantânea do líquido de alumínio e contato de umidade.

(3) A seleção razoável do ponto de comutação de alta velocidade tem um impacto maior na qualidade interna das peças fundidas, enquanto o sistema de vazamento do molde é melhorado de acordo com os requisitos internos de qualidade do produto, que é de importância positiva para a melhoria da qualidade da fundição.