No processo de fundição e moldagem de peças fundidas de liga de alumínio, defeitos como poros, marcas de fluxo, arranhões, amassados, rachaduras, fundição, etc. são fáceis de ocorrer. Esses defeitos deterioram a qualidade da aparência e as propriedades mecânicas das peças fundidas. A fim de evitar os problemas acima no processo de moldagem por fundição, os projetistas estruturais precisam avaliar o plano com antecedência durante o projeto estrutural de peças de fundição, e traçar racionalmente as peças no projeto estrutural e reduzir os defeitos ao mínimo, otimizando a estrutura.

A racionalidade do projeto da fundição em liga de alumínio está relacionada a todo o processo de moldagem por fundição. Portanto, ao projetar peças fundidas, o projeto, as características estruturais e os requisitos do processo devem ser totalmente considerados, de modo a reduzir os defeitos das peças fundidas projetadas no processo de moldagem por fundição e melhorar sua qualidade ao máximo pelo esquema de design ideal.

1. design razoável de espessura de parede de fundição

No projeto estrutural de peças fundidas de liga de alumínio, a espessura da parede deve ser totalmente considerada. A espessura da parede é um fator de significado especial no processo de fundição sob pressão. Se a espessura da parede do projeto for muito espessa, haverá defeitos de superfície externos, como buraco de encolhimento, buraco de areia, porosidade e grão interno grosso, que diminuirá o desempenho mecânico e aumentará a qualidade das peças, levando ao aumento do custo. Se a espessura da parede do projeto é demasiado fina, causará o enchimento pobre do alumínio líquido e da formação, de modo que a liga de alumínio não esteja bem dissolvida, e defeitos como dificuldade em preencher a superfície da fundição e falta de material são propensos a ocorrer, trazendo dificuldades para o processo de fundição.

2. design razoável de costelas de reforço para fundições de morrer

Fundições de matriz de grande ou paredes finas têm pouca resistência e rigidez e são fáceis de deformar. No entanto, o uso de reforços pode efetivamente impedir que a fundição diminua e quebre, elimine a deformação e aumente a resistência e a rigidez da fundição. Para coluna acima de alta, plataforma e outras estruturas, o reforço pode ser usado para melhorar a distribuição de tensão e prevenir a fratura de raiz. Ao mesmo tempo, o reforço pode auxiliar o fluxo de metal fundido e melhorar o desempenho de enchimento das peças fundidas.

3. design razoável do ângulo de fundição

A inclinação da fundição de liga de alumínio é reduzir o atrito entre a fundição e a cavidade do molde e retirar a fundição facilmente. Em geral, a inclinação de saída da superfície externa da fundição é cerca de 1/2 da inclinação de saída da cavidade interna, mas no projeto real, a inclinação de saída da superfície interna e externa da fundição pode ser projetada como a mesma, De modo a manter a espessura da parede uniforme e simplificar o projeto estrutural.

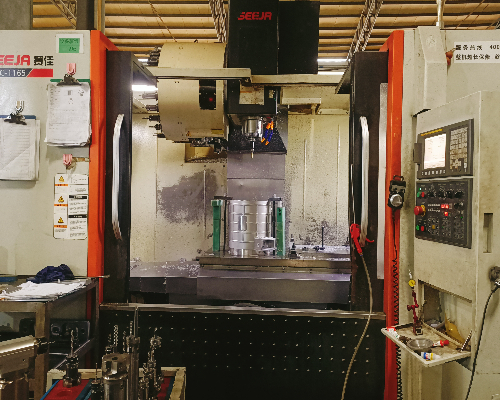

4. projeto razoável de subsídio de usinagem

A usinagem deve ser evitada no projeto de fundição para destruir a camada densa na superfície das peças e afetar as propriedades mecânicas delas. A usinagem também exporá os poros internos da fundição, afetará a qualidade da superfície e aumentará o custo das peças. Quando a usinagem de peças de fundição não pode ser evitada, o design com maior volume de corte deve ser evitado tanto quanto possível, e o projeto da estrutura deve ser o mais fácil possível para usinagem ou redução da área de usinagem e o custo de usinagem.

5. Spray de design de fundições de liga de alumínio

O design de pulverização de superfície de fundições de liga de alumínio geralmente adota o processo de pulverização de pó. O princípio é a pulverização eletrostática do pó: a tinta é principalmente polarizada por eletrodos, e então o objeto a ser pulverizado é carregado com cargas opostas, e o pó é uniformemente ligado à superfície do objeto sob a ação do campo elétrico. As características do processo de pulverização em pó: a pulverização eletrostática em pó não causará poluição do ar; o pó pode ser reciclado para reduzir os custos de consumo de material, e o filme de revestimento tem boa resistência a ácidos, álcalis e corrosão.